Как сделать муфельную печь своими руками. Простая электропечь для закалки стали и плавки металлов

Как выбрать подходящую печь?

Производители муфельных печей постоянно совершенствуют свою продукцию, так как высокая конкуренция на рынке стимулирует к постоянному удовлетворению клиентских запросов. Чтобы не терять своих покупателей и завоевывать новые рынки сбыта необходимо идти в ногу со временем. При этом и ценовая политика должна быть адекватной, иначе уровень продаж будет невысоким не зависимо от качества продукции. Муфельные печи для закалки металла комплектуются многоступенчатыми системами регулировки и настройки рабочих режимов.

При их изготовлении используются только современные экологически чистые материалы. Печи обладают двухэтапным циклом работы, когда на первом этапе происходит нагрев, а на втором — стабилизация полученной температуры. Блок управления позволяет запоминать выставленные настройки при отключении электроэнергии. Конкурентная модель — муфельная печь МИМП также обладает всеми перечисленными достоинствами. Между этими двумя производителями идет основная борьба за отечественный рынок. И ни одному сопернику не удается добиться решающего перевеса. По отзывам пользователей продукция обеих компаний находится на высшем уровне, поэтому они и являются ведущими поставщиками в отрасли.

Очень часто пользователи приобретают термопару для муфельной печи. Это устройство служит для измерения точной температуры. В основном оно необходимо, когда сама печь лишена встроенного термометра и не показывает текущее значение температуры. Для безопасной работы персонала пригодится вытяжной шкаф для муфельной печи. Это специальный элемент технической мебели, внутрь которого помещают рабочее устройство. Он необходим, чтобы человек случайно не обжегся об устройство, которое сильно нагревается во время работы.

Внутренняя температура муфельной печи может составлять от 400 до 2500 градусов по Цельсию, так что даже касание внешней поверхности может быть весьма неприятным. Из остального дополнительного оборудования большим спросом пользуются муфели из разных материалов. Они применяются в зависимости от условий работы с тем или иным материалом.

Цена муфельной печи зависит от ее размеров, рабочих параметров и функционального оснащения. Самые простые модели можно приобрести за 20-25 тысяч рублей. А устройства с высокотехнологичными блоками управления, большой рабочей камерой и разнообразными режимами работы будет стоить свыше 1 миллиона рублей. Что касается покупки прибора на вторичном рынке, здесь можно выбрать хорошую модель с неплохим функционалом за 100-120 тысяч рублей. Но стоит понимать, что покупая товар с рук, никто не даст на него гарантию и в случае поломки ремонт придется осуществлять за свой счет.

Футеровка и обустройство топки

Само понятие муфельная печь подразумевает наличие муфеля — внутренней жаростойкой капсулы, которая закрывает спираль нагревательного контура, защищая её от мелкого мусора и окалины. Муфель, как правило, в печах съёмный, что позволяет осуществлять ремонт и замену нагревательных элементов.

Основная трудность в том, чтобы изготовить муфель и корпус нагревательной сборки одновременно. Для этого понадобится два вида жаростойкой керамики: один для изготовления корпуса с канавками, другой — для тонкостенного муфеля. Для керамической основы лучше использовать смесь огнеупорной глины с содержанием оксида алюминия не менее 30%. Глину следует развести водой с избытком и оставить набухать на сутки, после чего снять сверху отстоявшуюся воду и оставить только набухший осадок.

Керамический корпус нагревателя массивный, поэтому из чистого связующего его не изготовить, нужен наполнитель. В качестве последнего хорошо подойдёт стеклянная фибра, сухой кварцевый песок или дроблёный шамот. Общее содержание глины в растворе не должно быть меньше 50% по объёму, в итоге смесь приобретает консистенцию вязкой пластичной пасты. Если состав получился более жидким, избыток влаги удаляется добавлением небольших порций строительного гипса непосредственно перед использованием.

Шамотный порошок

Корпус нагревателя изготавливается на объёмном шаблоне из гофрокартона, размеры которого должны быть больше планируемых габаритов топки на 15–20 мм с каждой стороны. Предварительно на шаблон нужно намотать шнур или силиконовый шланг соответствующего диаметра, формируя нужное количество канавок под спираль. После этого шаблон со шнуром нужно облепить глиной со всех сторон, избегая образования пустот и добиваясь толщины стенки не менее 40 мм. Добавление алебастра помогает изделию поддерживать форму до обжига. С высушенного керамического корпуса нужно аккуратно удалить картонный вкладыш и вытянуть шнур из канавок.

Для футеровки топки используется керамика из более качественного каолина. Оптимально подойдёт обогащённая глина марки КФН-2, в качестве наполнителя лучше использовать дроблёный шамот высокой чистоты при содержании около 20–25% по объёму сухих компонентов. Смесь затворяется описанным выше способом и используется для формирования внутренней футеровки.

Чтобы муфель затем легко отделился, в керамический корпус заранее вставляют спирали. Затем внутреннюю поверхность оклеивают лоскутами газетной бумаги по принципу папье-маше. Должно получиться не менее 8–10 слоёв, при этом внутренняя поверхность должна содержать как можно меньшее количество неровностей. После высыхания бумаги изнутри наносится огнеупорный состав для футеровки. Это лучше делать в несколько заходов, давая время на испарение лишней влаги, в итоге стенка муфеля должна достичь толщины 15–20 мм. В таком состоянии вся сборка сушится в течение нескольких суток до полной потери пластичности и появления звонкого звука при простукивании.

После сушки производится первичный обжиг — на спирали подают напряжение и выдерживают раскалённое изделие в течение 4–6 часов. В ходе процесса обжига фехраль проходит кристаллизационный порог и, становясь более хрупкой, принимает форму каналов. Глина в керамическом вкладыше и муфеле запекается и стеклуется, обретая стойкость к циклическим перепадам температуры. Ну а бумага и остатки клея попросту выгорают, образуя при этом минимальный технологический зазор для лёгкого снятия и установки муфеля.

При таком способе изготовления можно использовать некоторые хитрости. Например — формировать керамический корпус на шаблоне конусной формы, чтобы облегчить извлечение муфеля. Также не будет лишним удлинить переднюю часть сборки, где нет нагревателей, или разместить небольшую спираль на дне камеры. Самих же муфелей для одной печи можно сразу изготовить несколько экземпляров.

Виды и условия обработки сырья

Преобразователи измерительные напряжения постоянного тока

Основные способы обработки материалов в самодельной камере — это:

- Обжиг керамики

- Закалка металлических изделий

- Плавка цветных металлов

Обжиг керамики

Процесс получения готовых керамических изделий связан с обжигом заготовок из сырой глины и последующим покрытием их глазурью. В домашних условиях сделанная муфельная печь своими руками может производить обжиг сразу нескольких экземпляров посуды и других поделок

В термообработке важно выдержать ровный режим нагрева камеры. Теоретически обозначить точные временные рамки обработки материала при определённой температуре невозможно — это достигается практическим путём. Материалы из глины, помещаемые в домашнюю муфельную печь для обжига, делят на 3 группы:

Материалы из глины, помещаемые в домашнюю муфельную печь для обжига, делят на 3 группы:

Фарфор

Высохшую глину подвергают термообработке в два этапа. Первичный обжиг производят в интервале от 800 0 С до 1000 0 С. Глина набирает прочность и обретает пористость. Затем её окунают в ёмкость с глазурью. Повторный обжиг осуществляют при разных температурах, в зависимости от назначения:

- натуральный фарфор — 1400 0 С

- столовый — 1350 0 С

- сантехнические детали — 1250 0 С

Фаянс

Применение тугоплавкого сырья при обжиге практически не образует жидкой фазы. Для созревания черепка изделия его обрабатывают при температуре 1200 — 1250 0 С. Повторная термическая обработка с нанесённой глазурью производится при нагреве 900 — 1000 0 С. Если требуется нанести роспись, то в третий раз возвращаются к первичному уровню температурного режима.

Майолика

Используют красные тугоплавкие глины. Термообработка требует точного соблюдения режима нагрева. При нагреве 950 0 С получаются рыхлые непрочные изделия. При нагреве 1050 0 С, сырьё спекается в непригодную, плотную стекловидную массу. Чтобы точно выдержать степень нагрева 1000 0 С, необходимо встроить в камеру термопару с подсоединением печи к цифровому дисплею.

Повторный процесс обработки глазурованных материалов производят при температуре 900 — 950 градусов.

Закалка режущих металлических изделий

Упрочнение режущих поверхностей стальных инструментов путём термообработки называют закалкой металла. Закаливание металлических изделий делали люди с древних времён. Суть процесса заключается в обжиге металла до получения изменения структуры кристаллической решётки (полиморфное преобразование).

Металл доводят в нагревательной камере до раскалённого состояния при температуре 750 −850 0 С. Следует отметить, что некоторые марки стали закаляют в условиях более высокого нагрева, в пределах от 1250 до 1300 градусов. Затем печь для закалки освобождают от раскалённых изделий, которые после подвергают резкому охлаждению в масляной среде или в воде. Таким образом добиваются повышения твёрдости металла.

Данный процесс важен для упрочнения режущих поверхностей стальных инструментов (ножей, свёрл, зубил, фрез и прочего). Закалку (отпуск) лучше производить в масляной среде. При отпуске раскалённого металла в воде, его поверхность покрывает масса пузырьков пара, что замедляет процесс.

Как правило, закалке подвергают готовые инструменты или заготовки из нержавеющей стали. Для этих изделий обычно не требуется закалочная камера большого объёма, поэтому лучше всего для этого подходит муфельная печь из предохранителя. Описание создания такой конструкции будет дано ниже.

https://youtube.com/watch?v=4r4Bcj5g_Gg

https://youtube.com/watch?v=cU7iuetDum8

Плавка цветных металлов

Муфельную печь удобно использовать для плавки цветных металлов, но к олову и свинцу это не относится. Температура их плавления настолько низка, что достаточно воспользоваться газовой горелкой бытовой кухонной плиты.

Для того чтобы расплавить такие металлы, как медь, бронзу и латунь, потребуется нагревательная ёмкость. Жидкую массу металла получают в тигле, которую затем заливают в специальные формы. Домашние мастера льют различные элементы декора светильников, мебели, статуэтки и многие другие поделки.

Температура плавки цветных металлов:

- медь — 1080 0

- бронза (в зависимости от марки) — от 930 0 до 1140 0

- латунь в пределах от 880 до 950 градусов

Варианты самодельных муфельных печей

Наиболее популярные варианты муфельных печей — это конструкции, изготовленные из корпусов высоковольтных предохранителей, духовок, старых стиральных машин и даже глиняных горшков. В качестве теплоизоляции применяют керамический огнеупорный кирпич (шамот) и минеральную вату. Рассмотрим несколько способов, как сделать муфельную печь своими руками:

- Электрические печи

- Газовые нагревательные камеры

- Камеры на твёрдом топливе

Электрические печи

При создании камеры применяют электрические нагревательные элементы (проволоки из фехраля, нихрома, ТЭНы, открытые и закрытые спирали). В качестве теплоизоляции используют огнеупорную керамику (шамотные кирпичи) или минеральную вату типа МКРР 130.

Особенности, которыми обладает печь для закалки металла от компании «Сикрон»

ТОП-10 основных проблем при монтаже печатных плат

Продукция, изготавливаемая компанией «Сикрон», отличается высокими эксплуатационными качествами. Оборудование производится в полном соответствии с требованиями действующих технических нормативов, оно надежно и долговечно. Также к преимуществам реализуемых печей можно отнести:

- Плавный и равномерный прогрев всей рабочей зоны.

- Возможность высокоточной настройки оборудования.

- Малое энергопотребление.

- Высокие прочностные характеристики.

Муфельная печь для закалки металла

Для того чтобы оформить заявку на термические печи для закалки, достаточно изучить каталог. Опытные специалисты помогут клиенту определиться с выбором, а также ответят на все интересующие его вопросы.

Обращаем Ваше внимание, что в таблицах указаны самые популярные параметры печей. Мы также можем изготовить для Вас печь с нестандартными размерами и характеристиками

Муфельная печь – специализированная конструкция, позволяющая нагревать различные металлы до необходимой температуры.

Муфель обладает свойством сохранять металл от прямого контакта с топливом или газами. Печи со стационарной нагревательной камерой и сменными муфелями работают по схожему принципу.

Как регулировать температуру

Паяльный жир

Регулировку температуры можно осуществлять двумя способами:

- подключать спирали по очереди, с увеличением их мощности;

- установит внешнее устройство, регулирующее подачу напряжения на спирали.

Оба варианта имеют свои плюсы и минусы. Первый вариант проще, но нужен пакетный переключатель или отдельные автоматы на каждую спираль. Кроме этого, изменения нагрева производятся скачками.

Второй вариант сложнее — необходим регулятор, способный выдерживать рабочую нагрузку печи. Выбор подходящего варианта — прерогатива пользователя. Как правило, используют регуляторы — они компактнее и позволяют плавно изменять степень нагрева.

Этапы изготовления

Можно сделать муфельную печь своими руками в домашних условиях. До изготовления следует прочитать общую информацию об оборудовании для закалки, рассчитать габариты самодельного оборудование, подобрать место для его установки.

Муфельная печь

Необходимые инструменты

Перед тем как приступать к работе требуется подобрать материалы и инструменты. Расходные материалы для сборки:

- Листовой металл для создания корпуса.

- Шамотный кирпич для теплоизоляции.

- Скрепляющая смесь, чтобы сделать кирпичную кладку. Для этого подойдёт огнеупорная глина, термостойкий клей для печей.

- Нагревательный элемент.

- Провода для подключения, регуляторы температуры, термометр.

Необходимые инструменты:

- шпатель, кельма.

- сварочный аппарат и электроды.

- болгарка для разрезания кирпича и металлических листов.

- защитные очки и перчатки.

- электродрель.

Дополнительно может потребоваться ручной инструмент (молоток, отвертки). Перед началом работ важно проверить работоспособность электроинструментов.

Изготовление конструкции муфеля

Нужно выбрать форму камеры для нагревания металла. Из огнеупорного материала изготовить прямоугольный или многоугольный каркас. Для подрезки используется болгарка. Если используется нихромовая проволока, для нее нужно вырезать на кирпичах канавки. Находиться они должны внутри конструкции. Вырезать канавки можно болгаркой. Кирпичи соединяются термостойким клеем.

Муфель можно целиком изготовить из огнеупорной глины. Инструкция:

- Изготавливается опалубка цилиндрической формы.

- Глина замачивается на трое суток. Далее её заливают в опалубку.

- Требуется подождать пока состав застынет.

Перед тем как пускать глиняный корпус в дело его требуется закалить в печи.

Готовим и устанавливаем нагревательную спираль

Готовый нагревательный элемент можно купить в строительном магазине. Далее с помощью тисков её нужно намотать так, чтобы получилось большое количество витков. После создания спиральной проволоки её нужно немного растянуть, чтобы между витками появилось пространство. Установка:

- Спираль располагается в подготовленных заранее канавках.

- Закрепляют её с помощью скоб из нихрома или раствором для кладки шамотного кирпича.

- Выходы проволоки наружу закрываются керамическими крышками.

Внутри печи нужно промазать все оставшиеся щели и отверстия огнеупорным составом. Самодельное оборудование заземляется.

Нагревательный элемент

Работы по установке в муфель газовой горелки

Лучше приобрести покупную газовую горелку, чтобы избежать возможных ошибок при самостоятельной сборке. Закрепляется она над муфелем. Для этого используются хомуты или другие крепёжные элементы. Важно, чтобы на горелке присутствовал регулятор подачи газа.

Финальные работы

Когда муфель собран и нагревательный элемент установлен, требуется сварить металлический корпус из листового металла. Далее он одевается поверх муфеля, а свободное пространство заполняется слоем теплоизолирующего материала.

Техника безопасности

Ручки делают из диэлектрического пластика

Муфельная печь потенциальное опасное устройство, требующее соблюдения таких мер безопасности:

- витки не должны соприкасаться друг с другом, иначе произойдет короткое замыкание;

- для замазки можно использовать глину или термостойкий силикон;

- ручки нужно делать из диэлектрического пластика.

При работе с печкой нужно пользоваться эффективной вентиляцией.

Оцените статью

Добавить комментарий Отменить ответ

Имя

Комментарий <текстареа id="comment" name="comment" cols="45" rows="8" maxlength="65525" required="required" placeholder="Комментарий">

Сохранить моё имя, email и адрес сайта в этом браузере для последующих моих комментариев.

Выберите лишнее изображение, чтобы отправить комментарий

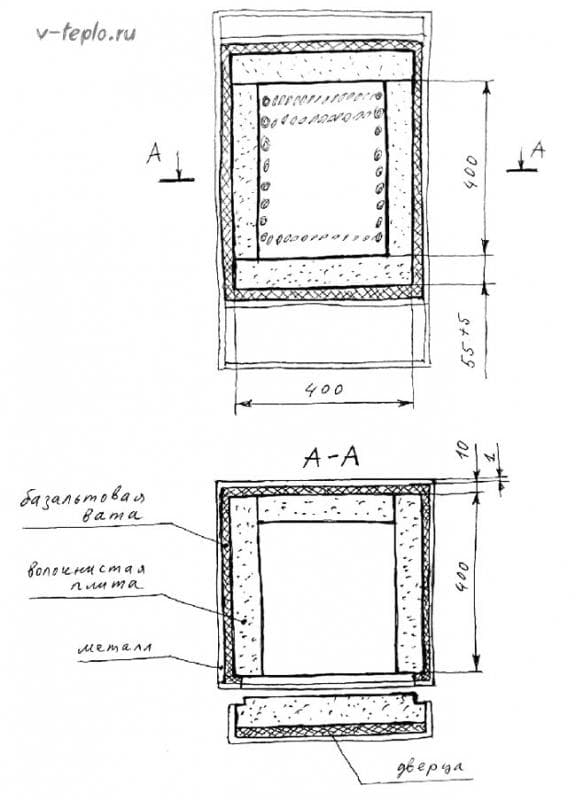

Способ третий. Делаем вертикальную муфельную печь

Несмотря на то, что мы не рекомендуем делать эту печь для обжига глины своими руками, вкратце ее конструкцию мы все же рассмотрим. Схема конструкции показана на изображении ниже. Она состоят из готового муфеля (1) и горелки (3) от обычной плитки. Объем муфеля составит 3 литра, он будет прогреваться до восьмисот градусов. Соотношение должно быть приблизительно таким, как на схеме, хотя незначительные отклонения все же допустимы.

Горелку приобретаем отдельно и, установив на листе стали, запитываем от баллона, оснащенного редуктором. При помощи жиклера регулируем интенсивность нагрева (так же, как в обычной плите). Корпус (2) может быть не таким прочным, как муфель, по этой причине его делаем собственноручно. Для этого потребуется распушенный асбест и огнеупорная глина.

Шаг 1. Прежде всего, заквашиваем глину для создания коробки: засыпаем глиняный порошок в подготовленную емкость, добавляем воду по линию засыпки, после чего забываем об этом примерно на 24 часа. Спустя сутки начинаем замешивание раствора до консистенции пластилина, досыпаем туда 1/4 огнеупорного песка.

Шаг 2. Далее добавляем одну или две части распушенного асбеста, тщательно замешиваем раствор. Параллельно подготавливаем восковую болванку для внутреннего конуса в корпусе. Все наружные элементы делаем вручную или при помощи гончарного круга. Оставляем отверстия под стальные ножки (хотя эти ножки можно сделать из того же состава).

Обратите внимание! При этом не нужно проверять глину на жирность. Естественной жирности этого материала для данной конструкции вполне достаточно

Шаг 3. Затем две недели высушиваем конструкцию при температуре в 25-27 градусов. По истечении этого времени воск плавим при помощи бытового фена, так как к дальнейшей эксплуатации он уже непригоден.

Шаг 4. Продолжаем изготавливать печь для обжига глины своими руками. Теперь нам нужно обжечь высохший корпус. Выкладываем из сухих кирпичей под, ограждаем его металлической сеткой высотой примерно в 75 сантиметров (это необходимо для того, чтобы угли не рассыпались, но к ним поступал кислород). Конструкцию помещаем на под, укрываем ее керамической емкостью и заваливаем дровами по уровень верха загородки.

Шаг 5. Снизу зажигаем топливо. Добавляем дрова до тех пор, пока раскаленные угли полностью не скроют нашу заготовку. После этого, продолжая понемногу подпитывать пламя, поддерживаем горение еще в течение пяти-шести часов. А тогда, когда остынет зола, извлекаем заготовку.

Обратите внимание! Процедура обжига должна проводиться под каким-то навесом. Попадание капель влаги недопустимо!. Шаг 6

Финальный обжиг выполняем уже в готовой печи (то есть в обечайке), между щеками которой уложен термоизоляционный материал. На соответствующее место устанавливаем пустой муфель. Активируем горелку (на минимальную силу), затем постепенно увеличиваем пламя до максимума (приблизительно за полчаса). Еще в течение 1,5 часа прогреваем печку, после чего можем приступать непосредственно к ее эксплуатации

Шаг 6. Финальный обжиг выполняем уже в готовой печи (то есть в обечайке), между щеками которой уложен термоизоляционный материал. На соответствующее место устанавливаем пустой муфель. Активируем горелку (на минимальную силу), затем постепенно увеличиваем пламя до максимума (приблизительно за полчаса). Еще в течение 1,5 часа прогреваем печку, после чего можем приступать непосредственно к ее эксплуатации.

Как видим, при желании, а также при наличии определенных знаний, изготовление печки для обжига не представляет собой ничего сложного. Но соблюдайте правила безопасности – как при работе, так и при использовании конструкции! На этом все, удачной работы и теплых вам зим!

Для чего нужно закаливание

Закалка представляет собой нагревание и последующее охлаждение металлической заготовки. После этих процессов перестраивается кристаллическая решётка материала. Увеличиваются его показатели прочности и твердости. Одновременно с этим снижается пластичность металла.

Когда термическая обработка закончена, готовое металлическое изделие становится твердым и хрупким, поскольку после нагревания в промышленных печах поверхностные слои металла обезуглероживаются. Детали не должны иметь малого припуска. Дополнительно защитить поверхность заготовок можно с помощью специальных газов, которые вводят в камеру печи при разогреве.

Способ первый. Изготовление камерной печки из холодильника или стиральной машины

Для подобной конструкции потребуется всего три основных элемента:

- металлический корпус (подойдет стиралка или холодильник);

- нагревательные спирали;

- камера, выполненная из шамотного материала.

Когда все необходимое для работы готово, приступаем непосредственно к процессу изготовления.

- Вначале укрепляет дно металлического корпуса. Применяем с этой целью стальной уголок (как вариант – его можно заменить обыкновенной трубой диаметром в 1,5 сантиметра). Привариваем кусочки уголков/труб по углам днища – они послужат нам опорными ножками.

- Кроме того, нам нужно аналогичным образом укрепить верхнюю часть коробки, дверки и как минимум одну и сторон (ту, к которой впоследствии будут наварены дверные петли).

- На дно корпуса укладываем 1-сантиметровый слой базальтовой ваты (аналогичный слой необходимо уложить и на внутренние стенки). Во избежание деформации утеплителя под массой камеры укладываем несколько отрезков металлического уголка либо трубы прямоугольного сечения. По окончании данных процедур укрываем утеплитель листом металла.

- После этого определяемся с огнеупорным материалом, который мы будем использовать при изготовлении камеры. В идеале это должны быть волокнистые шамотные плиты, которые можно как резать на месте после покупки, так и заказать уже нужных размеров. Наша печь для обжига глины своими руками требует наличия шести таких плит.

- Кирпичи связываем при помощи мертеля, который соответствует маркировке материала. Есть и более дешевый вариант – обычная шамотная глина либо же шамотная кладочная смесь.

- Теперь начинаем непосредственно кладку. Подгоняем кирпичи максимально плотно относительно друг друга, швы между ними делаем не большими 0,5 сантиметра. При необходимости подпиливаем отдельные кирпичи до требуемых габаритов.

- Кладку начинаем со дна коробки. Растворяем смесь водой и тщательно перемешиваем. Перед монтажом каждого кирпича смачиваем его водой, в противном случае смесь будет чересчур интенсивно сохнуть.

- Начинаем поднимать стены. В зазор между корпусом и кирпичным слоем укладываем листовой металл и утеплитель. Ежели укладка кирпича производится плашмя, то утеплитель можем не использовать.

- Верхняя часть займет больше времени: кирпичи по краям нужно уложить с незначительным уклоном вверх, а между ними заложить трапециевидные блоки.

- Привариваем петли, подгоняем дверку. Мы обязаны добиться того, чтобы зазор между кирпичным слоем корпуса и дверки был минимальным.

- После высыхания кладки начинаем следующий этап работы. На поверхности кирпичей мы должны сделать канавки, в которые будет уложена нагревательная спираль. Используем спираль из нихромовой проволоки 0,1 сантиметра в диаметре; диаметр же витка составит порядка 0,5-0,7 сантиметра. Канавки должны иметь такую же глубину/толщину.

- При нагреве проволока может расширяться, а спирали, в свою очередь, «вылезать» из канавок. Поэтому их следует зафиксировать. На изображении ниже приведены основные способы установки спиралей:

Есть и другой способ – соорудить камеру из термостойкого кирпича, благо этот материал продается везде и используется для кладки печей и каминов. Для камеры такой печи рекомендуется использовать легковесный кирпич, имеющий маркировку «ШЛ» (к примеру, «ШЛ-0,5»).

Такая смесь продается там же, где кирпич или камины. Чтобы зафиксировать кирпич на металлической поверхности, добавляем в смесь немного цемента (порядка 30 процентов от общего объема).

Обратите внимание! Для создания внешнего слоя раствор приготавливаем отдельно – с добавлением цемента.

Читайте также: Самодельная печка на солярке для отопления гаража: разбор 3-х конструкций

Дверка также выкладывается шамотным кирпичом. По периметру проделываем четверть таким образом, чтобы в итоге появился выступ (его мы заведем в печное окно).

- с помощью маленьких кусочков проволоки;

- посредством паза, расположенного под углом;

- посредством паза, имеющего выступ;

- при помощи МКР-трубки.

Обратите внимание! Очень важный момент: витки при этом не должны контактировать между собой!

- Из спиралей делаем 2 контура, чтобы регулировку температурного режима можно было осуществлять посредством выключателя (так же, как в электроплитке).

- Сверху монтируем пластину из керамики (например, от конфорки) и фиксируем концы спирали с помощью болтов.

- Нашу печь для обжига глины своими руками оснастим приведенным ниже переключателем, в котором с одной из сторон будет три контакта, а с другой – два.

- Монтируем переключатель таким образом, дабы его штырь вышел наружу, т. е. на фронтальную панель. Подключаем все провода, с той стороны, где всего два контакта, подсоединяем ноль и фазу.

- К трем остальным контактам подключаем кабеля, ведущие от пластины. Характерно, что один из кабелей должен замыкать пару контактов на краю пластины.

- В результате у нас должно получиться следующее: при первой «скорости» спиральные контуры будут подключаться в определенной последовательности, поскольку в таком случае температура будет самой низкой.

- На этом, в принципе, процесс изготовления печи заканчивается. В конце нам нужно тщательно просушить конструкцию, для чего мы ставим ее под открытыми солнечными лучами или рядом с отопительным радиатором как минимум на 1-2 месяца. По истечении этого срока нам нужно выполнить финишное просушивание, запустив прибор на 3-4 часа на минимальной «скорости». Когда из конструкции уже не будет клубиться пар, прибор можно выключать – он полностью высох. Можем приступать непосредственно к обжигу!

Заводим окончания спиралей вверх.

Если «скорость» вторая, то будет подключаться только 1 контур в связи с тем, что температура будет более высокой. Характерно, что это должен быть тот контур, который ведется снизу, дабы элементы, расположенные в нижней части, также нагревались.

Наконец, при третьей «скорости» контуры подключаются одновременно – здесь температура будет максимальной.

Горелки

Горелки взяты из описанных мной ранее . Справа малая горелка, которая у меня фигурирует под названием угловая стационарная на 1/2 дюйма. Слева- угловая стационарная горелка на 3/4 дюйма. Их применение не рассчитывалось каким то научным методом, а тупо подбиралось из практики. При малой горелке грею до 340 гр, при работе большой можно до 620, а при работе обеих, грею до 730 запросто. Больше мне не нужно. Если вам надо больше, ничто не мешает вам поставить две больших.

Горелки стоят диагонально. При их работе горячий воздух закручивается в камере против часовой стрелки. Это позволяет добиться по объёму камеры более равномерному распределению температуры. Напротив сопла горелок, на противоположном углу треугольные отбойники из обрезков кирпича ШЛ. Для ввода пламени внутрь печи лучше применить гильзы, из чего найдёте. У меня справа- гильза из обрезка муллитокремнезёмистой трубки МКР. Слева- из обрезка нержавеющей трубы.

Подача газа может быть решена как угодно. На фото- с применением полдюймовой трубы и такими же шаровыми кранами (вид снизу корпуса муфеля). Крепится конструкция к корпусу печи и к панели. Ручки выведены через панель. Не забудьте нарисовать куда закрывать, а то сгоряча не туда крутанёте

Способы закаливания

Способов закаливания существует, по сути, 2 типа. На открытом огне и в печи. Но, к сожалению, в обычном костре поднять температуру выше 900 градусов, не получится. Тогда приходит на помощь печь.

Ее можно изготовить самостоятельно. Это довольно непростой процесс, но изготовив ее единожды, она прослужит вам достаточно долго. Тем более если вы начинающий мастер, она вам просто необходима.

В камере

Далее мы поговорим, как сделать самостоятельно муфельную печь для правильной термообработки заготовок, а сейчас просто и коротко опишем процесс закалки в ней, сталь клинка будет использована 50Х14МФ:

- Прогреваем печь до нужной температуры, в данном случае 1070 градусов, и погружаем клинки в печь.

- Загрузив клинок в печь, разогреваем печь опять до 1070 градусов, и при данной температуре начинается отсчет времени. Принцип прост: 1 минута 40 секунд, на каждый миллиметр толщины клинка.

- По прошествии нужного времени, клинок вытаскивают и охлаждают на воздухе, в течение 15 минут под небольшим прессом.

- Затем производится отпуск металла в духовке при 200 градусах.

Закалка ножа в камере выполненной в домашних условиях.

При данном процессе сталь получает твердость в 56 HRC.

Но учтите, что в данном случае закалка происходила без погружения в жидкости. Для каждой стали свои условия закалки. И результат, которого вы хотите добиться, будет целиком и полностью зависеть от самого процесса.

На открытом огне

Способ, можно сказать, опробованный нашими предками и ему уже много лет. Чтобы правильно закалить сталь, без каких-либо точных измерительных приборов, так сказать «на глазок», нужна внимательность, и наберитесь терпения. Единственным способом проверки может являться магнит. Когда металл достигает определенного для него точки накала, так называемой точки Кюри, он перестает взаимодействовать с магнитом.

И еще один признак, это цвет самой заготовки, она должна стать темно-красной. Но также в процессе нужно следить, чтобы не появлялось синих или черных пятен, это говорит о перегреве. Заготовку стоит класть в угли, когда цвет пламени от них будет малиновый.

Что потребуется:

- минеральное масло в емкости (можно отработку);

- ведро с водой;

- хорошо подготовленные угли;

- длинные металлургические клещи.

Закалка ножа на открытом огне.После того как деталь приобрела нужный оттенок и не магнитится, нужно аккуратно взять ее клещами и опустить в масло на 3-и секунды, и так нужно поступить несколько раз. С каждым разом удерживая заготовку в масле немного дольше. И в конечном этапе погружаем ее в воду.

Муфельная печь SNOL

Для термической обработки (нагрева, закалки, прокалки) различных материалов и проб в научно-исследовательских и промышленных лабораториях широкое распространение имеют муфельные печи SNOL. Объем их может быть различным, в зависимости от назначения, начиная от 1 литра, а рабочая температура может находиться в одном из диапазонов:

- умеренная – 100-500°С;

- средняя – 400-900°С;

- высокая – 400-1400°С;

- сверхвысокая 400-2000°С.

Они отличаются материалом, из которого изготавливаются их нагревательные элементы, это может быть высококачественный сплав, карбидокремниевый нагреватель или хромитлантан. Элемент может частично или полностью запрессован. Для изготовления муфеля – рабочей камеры используют:

- керамику;

- волокнистый материал КТМ;

- муллито-кремнозем;

- корунд.

Печи СНОЛ снабжены цифровым микропроцессорным терморегулятором, с помощью которого осуществляется регулировка и контролирование температуры, что обеспечивает точность соблюдения технологического процесса. При этом предусмотрена установка продолжительности нагрева и выдержки. Некоторые модели обладают дополнительными функциями, позволяющими выполнять более сложное программирование.

Методические печи

Заготовки в методической нагревательной печи постоянно движутся относительно нагревательного элемента. Предотвращение механических напряжений в металле и обеспечение равномерного прогрева возможно благодаря прохождению заготовками трех зон:

- Методическая зона, в которой слитки предварительно разогреваются.

- Сварочная зона, в которой нагрев слитков осуществляется до необходимой температуры.

- Томительная зона. Тепловая энергия равномерно распределяется по заготовке перед началом ее обработки.

Особенности перечисленных зон зависят от размера заготовок. Если сечение слитков слишком большое, то сварочная зона включает несколько секций, в каждой из которых располагается отдельный источник тепла для полного и равномерного прогревания заготовки. Тепловая энергия в маленьких слитках распределяется практически моментально, соответственно, им не нужно проходить зону томления. Источником питания таких печей является жидкое топливо или газ. В стенках сварочной зоны находятся форсунки, при помощи которых осуществляется нагрев.

Шахтная печь на газе

Схема газовой вертикальной муфельной печи показана на рис. В ее основе – готовый муфель-химпосуда 1. Размеры горелки 3 показаны условно; большая от кухонной плиты обеспечит нагрев 3-л муфеля до 800 градусов. Общие пропорции примерно такие, как на рис. Некоторое отклонение не критично.

Газовая шахтная муфельная печь

Для нагрева печи покупаем отдельно газовую горелку для бытовой варочной плиты с жиклером и арматурой к ней. Горелку устанавливаем на стальном листе, запитываем от баллона с редуктором. Мощность нагрева регулируется, как и в плите, поворотом ручки жиклера.

Требования к корпусу 3 в стальной обечайке и на ножках не столь высоки, как к муфелю, поэтому его можно сделать самому. Понадобится огнеупорная глина (шамотная, каолин или голубая кембрийская) и распушенный асбест, на наполнение глиняного раствора и теплоизоляцию. При желании асбест можно заменить лучшим по качеству, но более дорогим вспученным вермикулитом.

Глину для формовки корпуса вначале замачивают («квасят»): глиняный порошок в посуде заливают водой до верха засыпки и оставляют «киснуть» на сутки. Далее раствор замешивают до густоты пластилина и добавляют в него 25% по объему шамотного песка (для шамотной глины) или глиняного песка соответствующего сорта.

Затем добавляют 1-2 объемных части пушоного асбеста, и раствор тщательно вымешивают. К этому времени нужно подготовить восковую модель (болван) для внутренней конической части корпуса. Внешние части (щеки, выступы под венчик муфеля) формуют или вручную, или на гончарном круге. Под стальные ножки печи сразу делаем отверстия. Или формуем ножки из той же массы, только потом придется болгаркой подгонять, чтобы печь ровно стояла.

Далее следует сушка в тени при 20-27 градусах в течение 2-х недель. После сушки воск изнутри выплавляют бытовым феном, он пригоден для дальнейшего использования.

Высохший корпус сначала обжигают способом Робинзона Крузо: делают под из выложенных хоть прямо на землю на сухую кирпичей. Под окружают загородкой высотой 0,7-1 м из стальной сетки или перфорированного листа, чтобы потом угли не расползались и доступ воздуха был

Ставят заготовку на под, накрывают любой керамической посудой и заваливают, только осторожно, топливом (углем, дровами) до верха загородки

Топливо поджигают снизу. Когда прогорит до углей, добавляют еще и еще, пока заготовка не скроется полностью под массой раскаленных углей. Тогда, еще добавляя топлива понемногу, поддерживают процесс 4-6 часов. Далее ждем, когда все угли прогорят до золы, а зола остынет. Только теперь заготовку можно вынимать.

Окончательный обжиг корпуса делаем в собранной печи, с уложенной между щеками теплоизоляцией и надетой обечайкой. Муфель ставим на его место, только пустой. Горелку включаем на самый малый огонь, и постепенно, в течение 30-40 мин, доводим пламя до самого сильного. Так греем печку час-полтора, после этого она готова к работе.

История возникновения

В конце XVII — начале XVIII вв. французский каретный мастер Жанто приступил к изобретению рулевой трапеции, получившей его имя, но начать практические испытания ему не удавалось, ведь оси опытных образцов постоянно ломались. Жанто, который был уверен, что изобретение принесёт ему огромные прибыли, совсем отчаялся, ведь кареты, поставленные на его ось, постоянно опрокидывались прямо во время поездки. Однако дело существенно продвинулось, когда в мастерскую к Жанто наведался русский дворянин, желающий заказать по приказу Петра Первого роскошную карету от лучшего европейского мастера на подарок хану из Бухары.

Попробовав изделие на прочность, дворянин посоветовал Жанто сначала выполнять цементирование в муфеле с рогами крупного скота, истолчёнными в порошок, а только потом приступать к закалке. Благодаря этому способу внутри сталь должна была остаться вязкой, а снаружи — покрыться твёрдой калёной коркой, которая прослужит много лет, прежде чем сотрётся.

Несмотря на то, что муфельная печь для обжига керамики существенно видоизменилась за прошедшее время, она продолжает сохранять свои основные характеристики. Муфель представляет собой контейнер, устойчивый к высоким температурам и имеющий непроницаемую структуру. В нём деталь проходит необходимую термообработку благодаря тому, что он полностью изолирует её от внешних воздействий, обеспечивая в то же время равномерный нагрев со всех сторон.

Со временем требования к качеству термообработки существенно увеличились, что позволило уже в начале XIX века начать массовое применение печей в промышленных масштабах. На сегодняшний день появилась даже низкотемпературная муфельная печь, в которой элементы проходят процедуру горячего отверждения.